CNC - 5 osiowe centrum obróbcze SCM MORBIDELLI Author M100

AUTHOR M100 - MORBIDELLI. Centrum obróbcze sterowane numerycznie

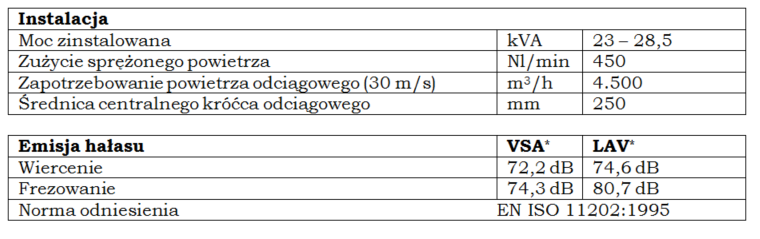

Dane techniczne:

Obszar pracy 3.110 x 1.320 Z=180

* Odległość pokrywana przez wszystkie narzędzia w obu kierunkach X i Y. Dla jednostki 5-osiowej odległość w osi Y wynosi 1.380 mm.

** Maks. szerokość elementu możliwego do położenia.

*** Przy elektrowrzecionie zorientowanym pionowo, dla wrzecion wiertarskich poziomych i bez bazowania pośrodku maszyny.

* VSA – faza pracy bez obciążenia i wyciągu

* LAV – faza pracy z obciążeniem i wyciągiem

Głowica wiertarska F23L

Wyposażona we wrzeciona nowej generacji Ro.Ax.

W całości opracowana przez SCM Group gwarantując:

- poprawę jakości wiercenia dzięki podwyższeniu sztywności wrzecion (powiększona średnica wrzeciona i bezpośrednie połączenie bez mechanicznych elementów pośredniczących pomiędzy wiertłem, a wrzecionem za pomocą mocowania typu Weldon)

- zwiększenie prędkości obrotowej do maks. 8.000 rpm (z opcjonalnym falownikiem), pozwalającej na szybsze wejście narzędzia w materiał

- skrócenie czynności obsługowych - smarowanie nie częściej niż co 1.000 h

F23L obejmuje:

- mocowanie wrzecion pionowych i poziomych ø 10 mm typu WELDON (maks. długość wiertła 70 mm)

- odstęp między sąsiednimi wiertłami = 32 mm

- 13 niezależnych wrzecion pionowych

- 5 poziomych jednostek wiertarskich z dwustronnym mocowaniem, 3 wzdłuż osi X i 2 wzdłuż osi Y

- obroty 4.500 rpm (2.500 do 8.000 rpm z opcją falownika)

- 1 piła zintegrowana wzdłuż osi X (maks. średnica 125 mm, grubość od 2,2 do 6 mm)

- obroty 5.500 rpm (3.500 do 10.000 rpm z opcją falownika)

- silnik o mocy 2,2 kW (3,9 kW z opcją falownika)

- skok wrzecion pionowych i piły = 60 mm

- skok wrzecion poziomych = 75 mm

- mocowanie wierteł typu Weldon z użyciem pojedynczej śruby M8 (obrót o 900) i klucza

Głowica wiertarska regulowana falownikiem

Falownik regulujący obroty elektrowrzeciona jest połączony również z głowicą wiertarską i umożliwia regulację obrotów wrzecion wiertarskich do 8.000 rpm i piły zintegrowanej do 10.000 rpm.

"Direct 5” elektrowrzeciono frezarskie 5 – osiowe JQX

Główne elektrowrzeciono frezarskie zamocowane na ruchomym aluminiowym wózku sterowane numerycznie.

Wyposażone w kardanowy suport i dwie niezależne osie obrotowe (oś pionową i oś pochyloną pod kątem 500) Direct 5, pozwala na zorientowanie narzędzia w każdym kierunku, eliminując potrzebę użycia głowic kątowych. Jednostka osiąga kąt -100 w odniesieniu do płaszczyzny poziomej. JQX (Just Quality eXtreme) spełnia wszystkie wymagania dotyczące obróbki, dzięki wysokim obrotom i wysokiemu momentowi obrotowemu w zakresie niższych obrotów niż inne standardowe jednostki frezarskie.

Dane techniczne:

- mocowanie HSK 63F z podwójną płaszczyzną referencyjną dla zapewnienia sztywnego połączenia pomiędzy uchwytem, a elektrowrzecionem

- elektroniczna regulacja obrotów w zakresie od 1.800 do 24.000 rpm przez statyczny falownik z funkcją szybkiego zatrzymania

- stała moc 8,5 kW (S1) z zakresie od 12.000 do 18.000 rpm

- zakres obrotu osi B +/- 1850

- zakres obrotu osi C +/- 3200

- programowalne obroty prawe/lewe

- wewnętrzne system nadmuchu sprężonego powietrza, gwarantujący prawidłowe połączenie z uchwytem narzędziowym

- system chłodzenia cieczą z wymiennikiem ciepła na zewnątrz maszyny

- wrzeciono mocowane łożyskami ceramicznymi

- obwód sprężonego powietrza wewnątrz korpusu elektrowrzeciona zapobiegający zapyleniu

- osłona odciągowa wokół elektrowrzeciona z pneumatyczną aktywacją

TRB11 liniowy magazyn narzędzi

Umieszczony po prawej stronie korpusu stołu roboczego z możliwością przechowywania narzędzi i agregatów kątowych.

Stalowa konstrukcja gwarantuje odpowiednią sztywność nawet dla ciężkich narzędzi.

Funkcja wymiany narzędzi z magazynem wewnątrz kabiny, redukuje czas cyklu.

Dane techniczne:

- maks. ilość narzędzi 11

- maks. średnica narzędzia 300 mm

- odległość między pozycjami 115 mm

- maks. ciężar narzędzia 8 kg

FAST14 liniowy magazyn narzędzi

Umieszczony kabiny ochronnej na ruchomym wózku z możliwością przechowywania narzędzi i agregatów kątowych.

Stalowa konstrukcja gwarantuje odpowiednią sztywność nawet dla ciężkich narzędzi.

FAST 14 gwarantuje najlepsze rezultaty w zakresie wymiany narzędzi przy niewielkich odległościach od elektrowrzeciona przy dedykowanym oprogramowaniu optymalizującym kolejoność wymiany narzędzi.

Dane techniczne:

- maks. ilość narzędzi 14

- maks. średnica narzędzia 280 mm (piła)

- maks. średnica narzędzia 180 mm (frez lub agregat kątowy)

- odległość między pozycjami: 7 pozycji w odległości 110 mm i 7 pozycji w odległości 130 mm

- maks. ciężar narzędzia 8 kg

Stół TV FLEX z 6 suportami

Obszary pracy: A (I offset) i D (L offset).

Stół roboczy wyposażony w obwód pneumatyczny, ograniczniki bazowe i oprogramwanie umożliwiające mocowanie i obróbką maks. 2 elementów na 4 dostępnych obszarach pracy:

Obszar A – element bazowany do ograniczników tylnych i bocznego lewego.

Obszar I (offset do A) – element bazowany do ograniczników pośrednich i bocznego lewego. Obszar I jest alternatywą do A.

Obszar D – element bazowany do ograniczników tylnych i bocznego prawego.

Obszar L (offset do D) – element bazowany do ograniczników pośrednich i bocznego prawego. Obszar L jest alternatywą do D.

4 listwy ułatwiające za i rozładunek elementów H=75 mm

Ssawka podciśnienia 145 x 145 H=75 mm 12 sztuk

Pompa podciśnienia o wydajności 250 m3/h

OPIS OGÓLNY:

Projekt i konstrukcja:

Dolna część korpusu została zaprojektowana tak, by była montowana na drodze spawania elektrycznego w całość i użebrowana gwarantując najlepszą możliwą sztywność. Specyficzna konstrukcja z bardzo szeroką bazą zapewnia długą stabilność i dokładność obróbki przy wszelkich obciążeniach i nie wymaga mocowania maszyny do posadzki.

Kształt klatki dolnej części korpusu stanowi ponadto mocny suport dla ruchomego górnego ramienia. Jednostki robocze przesuwają się na ramieniu i wykorzystując ten zrównoważony układ gwarantują najwyższe rezultaty w zakresie jakości i dokładności.

Użebrowane wewnętrznie ruchome ramię jest połączone z bazą układem ruchomych, ułożyskowanych recylkulacyjnie wózków przemieszczających się na prowadnicach pryzmatycznych. Takie rozwiazanie gwarantuje najlepszą trwałość podczas całego okresu użytkowania maszyny.

Jednostki robocze wykonują ruchy w osiach Y i Z za pośrednictwem układu ruchomych, ułożyskowanych recylkulacyjnie wózków przemieszczających się na prowadnicach pryzmatycznych.

Ruch ramienia wzdłuż osi X i jednostek roboczych wzdłuż osi Y realizowane za pośrednictwem przekładni zębatych, zapewniając lepsze przyspieszenie i prędkość wzdłuż obu osi. Układ zębów helikoidalnych obniża mechaniczne zużycie i redukuje poziom hałasu w warunkach produkcyjnych.

Oś Z napędzana za pośrednictwem recyrkulacyjnej przekładni śrubowej, która zapewnia idealną równowagę przy obciążeniach dynamicznych i utrzymanie wysokich wartości przyspieszeń i opóźnień.

Jednostka frezarska jest zamontowana bezpośrednio na wózku jezdnym w osi Z, co zapewnia najwyższą jakość obróbki dzięki absolutnemu braku drgań.

Przesuw w osiach X-Y-Z odbywa się za pomocą silników bezszczotkowych regulowanych statycznymi flownikami zapewniając;

- redukcję cyklu roboczego dzięki wysokim przyspieszeniom

- lepszą dokładność pozycjonowania poprzez enkodery wysokiej rozdzielczości

- brak konieczności sprawdzania poprawności pozycji dzięki wykorzystaniu enkoderów

- żadnych ogólnych czynności obsługowych w rezultacie zastosowania silników bezszczotkowych

Zarządzanie przesuwami w osiach i zasadniczymi jednostkami maszyny zapewnione jest przemysłowym modułem sterowania numerycznego z cyfrową transmisją danych, odbywającą się poprzez technologię „CAN OPEN BUS”, która pozwala osiągnąć nie tylko wysokie prędkości komunikacji, ale także jest wolna od wpływu zewnętrznych zakłóceń elektromagnetycznych.

Powyższe czynniki redukują cykl roboczy o ok. 20% i pozwalają na kompleksową obróbkę z najwyższą precyzją.

Standardowe wyposażenie:

Author M100 jest wyposazony w szereg standardowych elementów, w celu zmaksymalizowania jego zasadniczej efektywności roboczej:

PRO SPACE system zabezpieczeń, bez płotków ochronnych wokół maszyny, pozwala operatorowi na łatwy dostęp do stołu roboczego z wszystkich pozycji wokół maszyny, bez konieczności czekania na zakończenie programu roboczego. Maks. prędkość przejazdu w osi X ograniczona programem do 25 m/min, spełniajac w pełni normy bezpieczeństwa, gwarantuje operatorowi pracę w całkowicie bezpiecznych warunkach.

PRO SPACE ogranicza przestrzeń zajmowaną przez Author 100, dzięki wyjątkowej integracji szafy elektrycznej i pompy podciśnienia z korpusem maszyny, pozwalając na umiejscowienie maszyny w najmniejszych pomieszczeniach, unikając konieczności przesuwania istniejącego wyposażenia i dając oszczędności finansowe i czasowe.

OSŁONY BUMPERS (zgodnie z normą CE 2006/42), które osłaniają jednostki robocze stalową kabiną ochronną. Przednia część kabiny dostarczana z przestronnym oknem inspekcyjnym, odpornym na uderzenia z możliwością otwarcia podczas czynności serwisowych.

Boki kabiny wyposażono w miękkie sensorowe poduszki, które w przypadku kontaktu kolizyjnego z operatorem zatrzymują natychmiast wszelkie operacje maszyny, pozostającą w trybie „awaryjnym”. Brak mat na posadzce zapewnia znaczny dostęp operatora do stołu roboczego, w szczególności podczas obróbki naprzemiennej.

PRZEWODOWA KONSOLA STERUJĄCA, dzięki której operator może wykonać główne komendy dla maszyny, bez konieczności podchodzenia do głównego panelu sterującego. Umożliwia zbliżenie się do maszyny i zasterowanie w głównych osiach X-Y-Z w trybie półautomatycznym, aktywacją wrzecion wiertarskich, ustawienie prędkości posuwu itp. Jest bardzo efektywna podczas sprawdzania obróbki lub symulacji, przed zapisaniem programu do realizacji w trybie automatycznym.

ZOPTYMALIZOWANY SYSTEM ODCIĄGU, króćce odciagowe, osobno dla każdej jednostki obróbczej połączone w jeden króciec centralny, wpięty do ogólnego systemu odpylania. Wewnątrz króćców umieszczono zespół zaworów pneumatycznych, otwierających obwód odprowadzenia odpadów wyłącznie z jednostki biorącej udział w obróbce. W ten sposób poprawia się skuteczność odpylania i redukuje zużycie powietrza oraz emisję hałasu.

MULTIPLIKATOR SPRĘŻONEGO POWIETRZA (wyłącznie dla głowicy wiertarskiej) zaopatruje wrzeciona Ro.Ax w zwiększony nacisk wiercenia (kG) dla pojedynczego wrzeciona dla pełnej skuteczności wiercenia najtrwardszych materiałów.

OBWÓD AUTOMATYCZNEGO SMAROWANIA, numeryczne sterowanie pompą smaru dla zapewnienia optymalnego przesuwu w osiach (wózki jezdne, przekładnie zębate, śruby recylkulacyjne itd.) i poprawnego smarowania zgodnie z zalecanymi planami. Sygnał alarmowy informuje o pracy pompy bez smaru i wymaga napełnienia.

OBWÓD PODCIŚNIENIA, obejmuje prawidłowo dobrane elementu w celu osiągnięcia najwyższej skuteczności przepływu i wartości podciśnienia. Maszyna może być wyposażona w pompę (pompy) zapewniajacą prawidłowe trzymanie elementów małych i o specyficznych kształtach.

PC OFFICE Z RUCHOMĄ KONSOLĄ do programowania i zarządzania maszyną bezpośrednio na produkcji przez komputer osobisty w środowisku Windows, połączony bezpośrednio z modułem NC, poszerzonym i zaadaptowanym do specyficznego zastosowania użytkownika. Każdy klient, nawet słabo obyty z komputerem może wykorzystać zalety tego rozwiązania dla zwiększenia efektywności pracy maszyny CNC. Konsola PC jest dostarczana z 19” monitorem, klawiaturą QWERTY, myszą optyczną, umieszczona na wózku jezdnym z 6 mb kabla.

TELESOLVE, wyposażenie sprzętowe umożliwiające połączenie komputera z serwisem SCM Group przez złącze internetowe. Łącznie dostarczane jest oprogramowanie, które pozwala na:

- wizualizacja HMI

- diagnostyka sygnałów

- sprawdzanie i edytowanie statusu konfiguracji, parametrw i programów roboczych

- backup danych i transfer plików

- aktualizacja modułu PLC

- aktualizacja modułu HMI

KARTA SIECIOWA, dedykowane gniazdo pozwalające na połączenie komputera maszyny do współpracy z siecią dla transmisji danych z lub do maszyny w czasie rzeczywistym.

XILOG MAESTRO SOFTWARE SUITE – INTERFEJS UŻYTKOWNIKA

Maestro jest programową platformą, w którą wyposażono wszystkie maszyny CNC SCM Group.

Maestro jest 3D CAD/CAM programem opracowanym przez SCM Group, który gwarantuje łatwe i szybkie programowanie bazując na następujących głównych funkcjami:

- programowanie elementów

- zarządzanie bazą narzędzi

- zarządzanie konfiguracją maszyny: jednostkami roboczymi, stołem roboczym, przechowywaniem narzędzi

- zarządzanie systemami mocowania: ssawki, suporty, zaciski

- kontrola operacji i diagnostyka maszyny

Interfejs operatora wykorzystuje nowoczesne i proste grafiki, które ułatwiają korzystanie z programu:

- geometria rysunków na środku ekranu

- opcje geometrii i obróbki umieszczone po prawej stronie ekranu

- lista operacji o strukturze drzewa po lewej stronie ekranu

Aplikacja CAD oferuje szerokie możliwości rysowania, dzięki środowisku szkicowania wyposażonemu w najczęściej używane elementarne geometrie:

punkt, linia, łuk, okrąg, elipsa, polilinia, wielokąt, gniazdo, tekst.

Na powyższych figurach geometrycznych można także wykonywać dodatkowe operacje, projektowanie profili, skosów, łączenie figur geometrycznych (wspierane przez funkcje pomocy w projektowaniu). Są to typowe rozwiązania dla tego typu programów CAD: obiekt, rozmiar, kopiowanie, przenoszenie, widok przeciwstawny, odbicie lustrzane, przesunięcie, obrót geometrii, zamiana punktu początkowego, sprawdzenie wymiaru.

Xilog Maestro oferuje możliwość tworzenia makr i podprogramów, które mogą być dodawane do wstępnie zdefiniowanych aplikacji (schematy wierceń, schematy frezowań, kształty itd.). Reprezentują one najczęściej występujące schematy konstrukcyjne w meblarstwie.

Maestro pozwala również na programowanie parametryczne: parametry mogą być przydzielane do głównego programu, podprogramów i makr.

Zarządzanie narzędziami

Zarządzanie narzędziami odbywa się poprzez specjalną aplikację o nazwie „Tool Manager”.

W tym środowisku narzędzia są przypisane do kategorii reprezentowanych przez obraz graficzny. Dodatkowo każde narzędzie ma swoją nazwę, co ułatwia i przyspiesza dobór i opisanie parametrów.

Maestro APPS

Dostępna jest opracowana przez SCM Group biblioteka funkcji programowych specyficznych dla obróbki elementów meblowych, drzwi, schodów, okien itd.

Proste „click” umożliwia operatorowi pełny i łatwy dostęp do wiedzy technologicznej SCM Group. Poprzez aplikacje Maestro można zaaplikować wymagany typ obróbki do określonej geometrii.

Zarządzanie stołem roboczym

Programowanie stołu roboczego jest zarządzane w całości graficznie

Operator ma możliwość:

- wizualizacji 3D modelu stołu roboczego,

- wyposażyć stół roboczy w potrzebne elementy mocujące

- użyć parametrów do zdefiniowania elementów mocujących, co jest znacznym ułatwieniem dla produkujących w trybie serii pojedynczych

- wprowadzić repozycję suportów, ssawek i zaciski w ramach tego samego programu

- sprawdzić ewentualne kolizje jednostkami obróbczymi, a elementami mocującymi

- sprawdzić kształt elementu po obróbce

- zlecić optymalne uzbrojenie stołu roboczego przez oprogramowanie, w zakresie najlepszego rozmieszczenia elementów mocujących (w przypadku stołu Flexmatic)

Oszacowanie czasu cyklu roboczego

Maestro jest wyposażony we wstępnie zdefiniowany moduł, który stosownie do zaprogramowanych operacji, wymian narzędzi, ścieżek narzędzi itd. Jest w stanie określić wartość czasu potrzebną do wykonania pojedynczego programu.

Powyższa funkcja jest szczególnie przydatna w następujących przypadkach:

- szacowanie wydajności maszyny CNC przed rozpoczęciem produkcji serii elementów

- porównania różnych wersji tego samego programu w celu optymalizacji i redukcji czasu cyklu

- szacowania kosztów w zakresie czasu obróbki

Import danych

Xilog Maestro umożliwia import plików zewnętrznych:

- import plików dxf

Po zaimportowaniu pliku dxf operator może edytować geometrie przy użyciu normalnych funkcji CAD w Maestro i używane dokładnie tak, jak gdyby były one wytwarzane bezpośrednio przez Maestro.

- import plików PGM

Możliwe jest również importowanie programów w formacie PGM utworzonych w poprzednim systemie (Xilog Plus) lub systemach zewnętrznych. Maestro je czyta i konwertuje do formatu PGMX (standardowy format Maestro).

Połączenie MSL

Maestro Scripting Language jest modułem programowym opracowanym przez SCM Group w celu skomunikowania maszyn CNC z głównymi programami będącymi na rynku.

Dane pochodzące z zewnętrznych źródeł są importowane do maszyny, która bazując na wymiarach elementów i rodzaju obróbki do wykonania zarządza procesem i optymalizuje pozycje elementów mocujących i ścieżki narzędzi.

Panel Zarządzania Maszyną

PanelMac jest modułem, stosowanym jako interfejs człowiek – maszyna we wszystkich maszynach CNC produkowanych przez SCM Group.

Podstawową funkcją jest możliwość skomunikowania się z modułem NC i użycia tego połączenia do sterowania maszyną.

Główne funkcje PanelMac:

- wysterowanie maszyny

- zarządzanie komendami w trybie półautomatycznym

- ręczne pozycjonowanie częściami mechanicznymi

- wykonywanie programów częściowych (PGMX)*

- zarządzanie narzędziami

Podczas pracy maszyny, program jest równolegle przesyłany do modułu NC z PanelMac do momentu całkowitej kompletacji.

PRI (Program Restore once Interrupted)

Procedura PRI pozwala zrestartować program od punktu przerwania, czyli przejścia maszyny w tryb awaryjny.

Procedura przewiduje następujące działania:

- program częściowy wykonywany w trybie automatycznym został przerwany z powodu przejścia maszyny w tryb awaryjny

- operator interweniuje ręcznie w celu rozwiązania problemu

- z chwilą rozwiązania problemu, operator aktywuje procedurę PRI poprzez przycisk na PanelMac i przywraca w ten sposób wykonanie programu częściowego

- PanelMac będąc w trybie PRI, sprawdza punkt przerwania i powraca do programu startując go od początku operacji wykonywanej przez maszynę w momencie przerwania (nie dokładnie od punktu przerwania), dlatego część operacji zostanie powtórzona, a dopiero później nastąpi dokończenie programu.

Zabezpieczenie oprogramowania

Wszystkie maszyny CNC w standardowym wyposażeniu są dostarczane z 2 kluczami USB, pozwalając na używanie na PC maszyny i innym zewnętrznym komputerze.

STÓŁ ROBOCZY został zaprojektowany do praktycznego i bezpiecznego użytkowania, a przede wszystkim do szybkiego i łatwego przezbrajania w trakcie dziennej eksploatacji.

Ssawki podciśnienia całkowicie zdejmowane ze stołu. Każda ssawka jest pewnie zamocowana do suportu poprzez 2 systemy mocujące; mechaniczny, dzięki dolnemu profilowy obejmującemu górną powierzchnię suportu i pneumatyczny, dzięki jednostronnemu profilowy suportu na całej jego długości i powiększającemu obejmowany przez ssawkę profil. Dzięki temu ssawki są bardzo mocno zablokowane podczas za i rozładunku obrabianych detali.

Technologia wykonania stołu roboczego bez przewodów doprowadzających podciśnienie i złączek pozwala zamocować nawet małe elementy na drodze zsuwania ssawek i suportów, redukując w ten sposób do minimum odległości między nimi.

Ssawki zaprojektowano w różnych wymiarach (dostępne w cenniku), co umożliwia przygotowanie prawidłowej podstawy pod elementy o różnych kształtach.

Suporty stołu roboczego wykonane z aluminium o szerokiej podstawie, są przesuwne wzdłuż osi X na okrągłych, hartowanych prowadnicach i wyposażone w system bezpiecznego blokowania z użyciem 2 hamulców pneumatycznych (jeden z przodu i jeden z tyłu suportu). Takie wykonanie gwarantuje bezpieczną, łatwą i ergonomiczną eksploatację oraz precyzyjną regulację.

Obwód podciśnienia, które utrzymuje obrabiane elementy jest skanalizowany wewnątrz suportów i dochodzi do ssawek przez rząd zaworów kulowych wzdłuż suportów, i jest aktywowany przez nacisk mechaniczny.

Każdy suport wyposażono w 2 ograniczniki bazowe, aktywowane pneumatycznie i zintegrowane z aluminiową strukturą:

- pierwszy ogranicznik umieszczony z tyłu pozwala mocować i obrabiać duże elementy

- drugi ogranicznik umieszczony pośrodku pozwala mocować i obrabiać elementy średnie i małe

Po lewej i prawej stronie umieszczono 4 dodatkowe ograniczniki (po 2 na stronie), pozwalające na boczne bazowanie i przez to obróbkę elementów w wersji „prawej” i „lewej” i obróbkę naprzemienną. Wszystkie ograniczniki są zarządzane automatycznie zgodnie z programem.

Aktywacja podciśnienia następuje pedałem. W ten sposób operator może manipulować elementami oburącz.

Opcjonalnie suporty można wyposażyć w boczne listwy podnoszone/opuszczane pneumatycznie, na których operator umieszcza elementy do obróbki i dosuwa do ograniczników bazowych. Listwy podnoszą elementy z ssawek po całkowitym zakończeniu obróbki.

Wnętrze bazy maszyny jest właściwie ukształtowane, tak by powstające większe odpady spadały do środka, skąd za pomocą napędzanego transportera taśmowego (opcja) przesuwane są na zewnątrz, ze strony lewej na prawą.

Autoryzowany Dealer SCM

Tomasz Maślanka